【前沿资讯】力劲集团、奇瑞汽车联合开发万吨极双压射压铸单元

再次引领行业突破!12月23日,力劲集团与奇瑞汽车在安徽芜湖联合举办“全球首个超万吨双压射成型工艺暨技术签约仪式”,正式揭密双压射工艺与设备的技术原理及先进性。

本次发布的双压射技术,顾名思义就是由“单个锁模机构+两个平行布置的压射系统”组成的一套压射系统,这一技术创造性地解决了因填充最大距离限制所导致的一系列问题。随着压铸吨位的不断突破,超大一体压铸的集成化越来越高,压铸件体积越来越大,单压射系统的局限性不断凸显。尤其是整车底盘一体化压铸成型的市场需求以及滑板底盘等先进理念的提出,对压射工艺提出了更大的挑战。在这样的背景下,力劲集团与奇瑞汽车联合开发了这套超万吨双压射系统,成功解决了由此产生的一系列问题,更为未来更大的一体化压铸提供了无限可能。

双压射动态示意图

2019年,使用力劲集团研发的6000T压铸机生产的世界首个一体化压铸后地板诞生,证明了汽车大型车身零部件一体化压铸的可行性。自此,力劲集团始终将更大、更强、更精密、更智能作为压射设备的发展理念,突破创新,不断摸索,带领行业将压铸机吨位扩大到了超万级水平。在这过程中我们发现,压铸机的吨位不断扩大会带来产品远端性能极大缩减这一致命问题,所以在2022年,力劲首次尝试在小吨位机型上进行双压射技术实验并取得阶段性成果,成功生产出应用双压射技术的小吨位样机。经过数月的不断调试,在2023年6月,在该小吨位压铸机上成功生产出了全球首个3:1缩比的整体下车身零件,为后续超万吨机器双压射系统的研制打下了坚实的基础。又经过了半年时间,成功攻克了超万吨双压射技术。

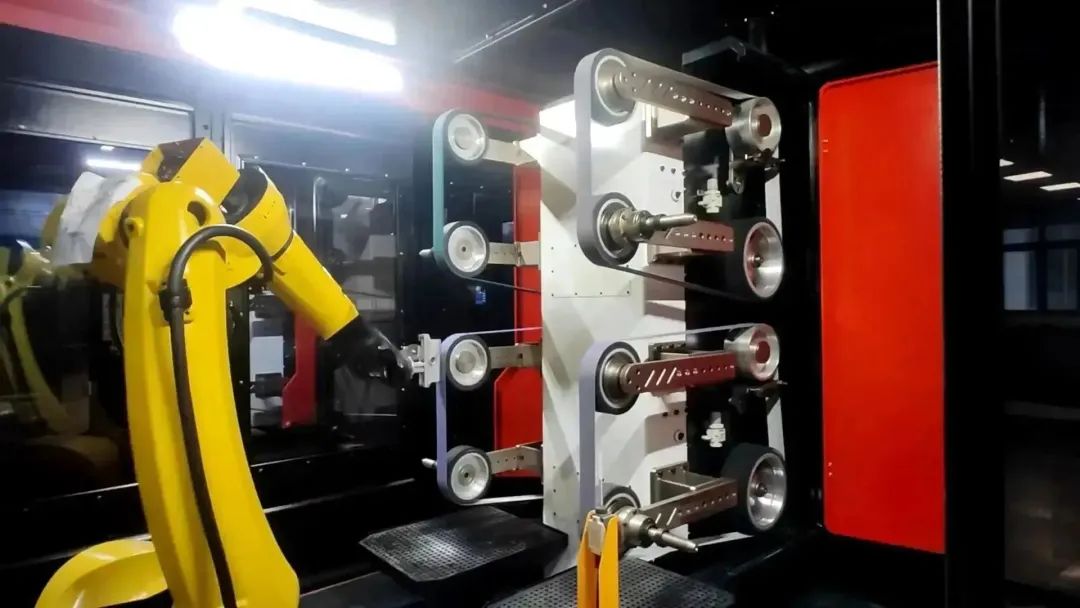

压铸行业不断发展升级,各项技术不断创新突破,作为压铸行业后处理加工环节的磨致机器人,也一直努力发挥自己的作用,为各类铝压铸件提供打磨去毛刺工作站,并不断钻研更高效更精准的技术。我们运用自适应力控技术,控制机器人的力度和姿态,在不同的打磨位置施加不同的打磨力,而且机器视觉技术的融入,帮助实现自动定位和识别毛刺,从而实现了打磨轨迹的自动生成,另外,打磨去毛刺机器人也拥有了更高的防护性能,可轻松面对潮湿粉尘等恶劣环境,可谓让打磨更简单!